案例

Case

-

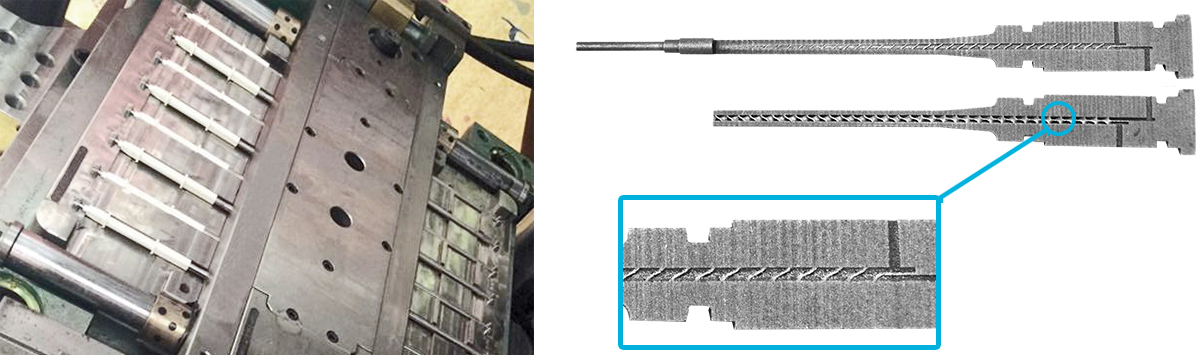

3D打印随形冷却模具

- 产品尺寸80X45X56mm

- 最高精度0.1mm

- 生产工艺SLM激光粉末烧结

- 使用材质硬质不锈钢FS17-4PH

案例详情

Case details

随形冷却,是指冷却水路随着模腔表面几何形状的变化而变化,内置随形冷却水路模具制造技术的出现,增强了模具的冷却效率,间接地提高了注塑产品的生产率。

对于模具中随形冷却水路的制造工艺,采用选择性激光金属粉末烧结SLM技术,其产品可以达到正常金属的99.9%的金属致密度和750MPa机加工强度,可以对其进行任何机械加工。

在当前技术水平下,内置随形冷却水路只有SLM技术能做到,传统制造工艺是无法做到的。

华港科技金属3D打印设备可直接制作各种复杂精细结构的模具,具有随形冷却水道的注塑模、压铸模等金属模具,可打印的金属包括不锈钢、低合金高强度钢等,可成形任意复杂结构的金属零件或模具,材料利用率超过90%,能应用于航空航天、汽车、精密铸造等领域。

3D打印在模具开发领域具有以下优势:

1、缩短模具开发周期

3D打印可以缩短整个产品的开发周期,一般公司考虑到要投入大量资金和时间制造模具,公司有时会选择产品完全定案后才来更新。3D打印通过降低模具的生产准备时间,能够快速做出快速模具,并且能够更快速频繁的更换和改善。能够使模具周期跟得上产品更新步伐。

2、随形冷却更均匀

虽然当下3D打印成本要高于传统的金属加工成本,但是成本的降低是在后续注塑生产过程中。SLM技术打印的模具内部有传统工艺根本没办法做到的冷却系统,以确保实现随形冷却,冷却更加均匀,最终导致更高品质的零件和较低的报废率,整个注塑过程中冷却时间最高,通过随形冷却可以明显的缩短注塑周期,平均对于后续生产周期至少要提升30%以上。另外,MLS技术可以在短时间内损伤零件做到复制,也会对整个流程和利润产生积极的影响。尤其在生产中停机修模产生的费用可以有效减低,同时还减少因模具设计修改引起的前期成本。

3、可制造特殊结构

利用3D打印技术可以制造具有特殊结构的模具,如随形冷却模具,这是传统制造方法难以实现的,也是3D打印技术在模具行业应用中的一大亮点。更短的生产周期,更复杂的几何形状,以及降低最终成本的能力,3D打印技术更有利企业服务客户定制想要的产品。

3D打印模具总结:

随形冷却模具的提出,提高了冷却效率的同时,也解决了部分位置进水困难的问题,因此,对于生产结构较复杂的产品来说,随形冷却模具具有良好的应用前景。

随着物质生活水平的提高,消费者在不断追求更高品质的产品,这种需求也刺激了生产厂家对于自身工艺的不断优化,不断寻求提高产品品质,降低生产成本的方法。

1、从材料的各项性能参数指标来看,3D打印的零件性能完全能满足目前模具用材料的性能要求。

2、为保证产品精度,表面光洁度等,可通过后续的CNC、电火花等工艺配合处理。

3、水路的设计优化,主要是针对需要改善注塑产品的生产效率,产品的成型品质,而用传统工艺无太多改善的情况。金属3D打印作为一种正在不断发展成熟的新型制造技术,未来将在异型水路模具方面发挥极为关键的作用。

4、按照3D打印行业目前的成型效率与设备尺寸,还无法满足大型模具的整体打印需求,但对于小型定制化、小批量模具及“模芯”等关键部件的快速制造具有优势。

渝公网安备50010502504042

渝公网安备50010502504042